シンプルな記述によって次世代スマート工場のシステム概念設計をわずか半日で達成

| PRePモデル 導入前の課題 | ・手段の話に陥りがちで、あるべき姿の議論が発散してしまう ・業務プロセスが複雑化してしまう |

| PRePモデル 導入の効果 | ・あるべき姿の議論に集中でき、スマート工場のシステム概念設計が半日で完成 |

(左から) 株式会社SUBARU 野中 剛志さん、日揮ホールディングス株式会社 佐藤 知一さん

次世代スマート工場のエンジニアリング研究会(以下、スマート工場研究会)は、2018年に一般財団法人エンジニアリング協会(ENAA)内に設立され、およそ20あまりの企業・大学などの団体が参画し、工場全体のスマート化についての研究を行っています。具体的には、国内外の現状調査を行う「調査分科会」、スマート工場の人材育成を行う「人材教育分科会」、スマート工場のコンセプトを具体化する「技術開発分科会」の3つの分科会に分かれて活動しています。 PRePモデルは技術開発分科会で活用いただきました。

PRePモデルを活用し、どのようにスマート工場のコンセプト具体化に取り組んだのか、技術開発分科会リーダーである株式会社SUBARUの野中剛志さんと、スマート工場研究会の理事である日揮ホールディングス株式会社の佐藤知一さんにお話を伺いました。

あるべき姿を業務プロセスに落とす際に「非常にシンプルに記述できそうだ」と認識

スマート工場のコンセプトを具体化する上での課題は?

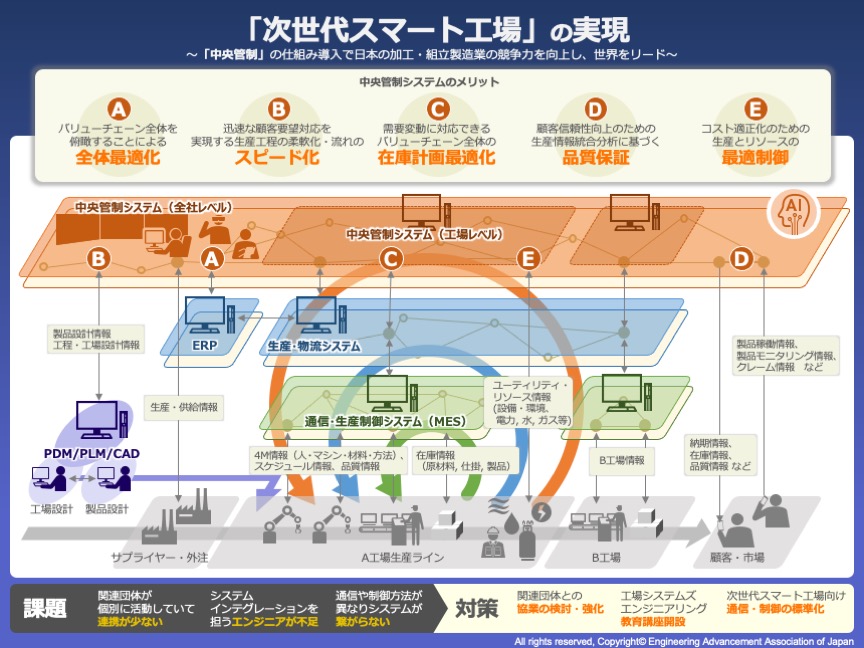

佐藤さん:スマート工場研究会がめざす「次世代スマート工場」のコンセプトを実現する姿として、「中央管制システム」があります。その中央管制システムを具体化するときに、参加者各々のイメージがバラバラで、議論が発散してしまうという懸念がありました。

野中さん:私自身の経験として、あるべき姿を議論するときに、いつのまにか手段の議論になってしまうんですよね。「どういうやり方が良いか」「これはできる/できない」などの議論になってしまい、絵に起こすときに非常に複雑化していくという課題がありました。

参加者のイメージを統一するためには、どのような対応をされたのですか?

野中さん:技術開発分科会のメンバーは、大学の先生、IT企業や製造業の方々など、多岐にわたっています。そのため、頭に描くスマート工場のイメージが、それぞれバラバラになっていたのです。ここに関しては、まず特定の業態に絞って議論を進めることにしました。 私の担当している事業である、航空機の生産プロセスをイメージした個別受注生産型の事業を想定して進めることにしました。生産プロセス自体は業種問わず共通的ですが、航空機では、受注から納品までだいたい1年から、長いものだと3〜4年かかります。航空機の生産機数は他業種に比べて少ないので、専用の設備や生産ラインを簡単に作れません。そのため、1つの部品を作る場合でも、加工・表面処理・塗装など役割に応じて外注化することとなります。中央管制システムの課題が、「多品種少量生産の工場で複数の製品が流れる際に、バッティングして滞留を起こす」ところに問題意識があるので、特定の製品に限定せず、工場を流れるすべての製品をスコープとしました。

業務プロセスが複雑化していくという課題には、どのような対応をされたのですか?

野中さん:ここについては悩んでいたのですが、PRePモデルを活用している日立製作所様から「こういうツールがありますよ」とご紹介してもらい、非常にシンプルに記述できそうだなと感じたので、研究会の中で議論をして「まず、これでやってみよう」という結論に至りました。

議論の寄り道なく最短距離で目的を達成、わずか半日で次世代スマート工場のあるべき姿を描く

スマート工場研究会では、どのようにPRePモデルを適用したのでしょうか?

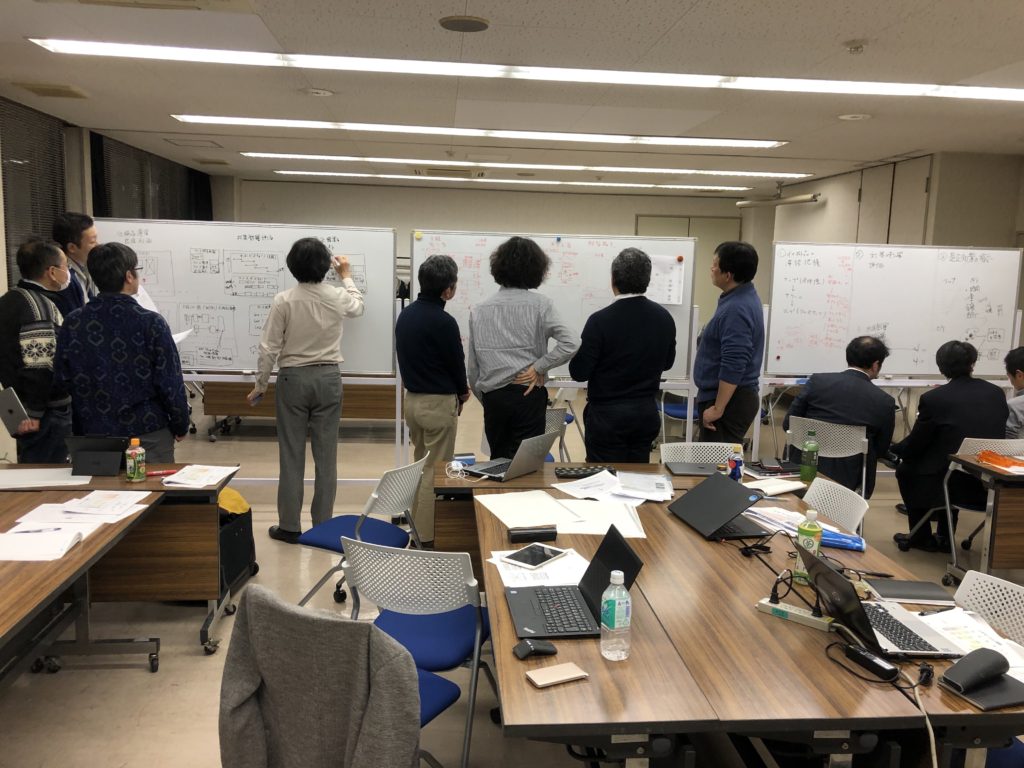

野中さん:まず、現状フローのイメージを私と部下が説明し、PRePモデルの開発者であるケイプラス・ソリューションズの田中さんにPRePモデルで描いていただきました。ToBeを描く際の題材にするためです。その後、ToBe検討の集中的なワークショップを行うために1泊2日の合宿を実施し、田中さんのファシリテートのもと、議論結果をPRePモデルで作成していきました。合宿には技術開発分科会のメンバーのうち15名程度ご参加いただけたので、キーになるテーマは全員で議論しましたが、5~6名の3チームに分かれて同じ課題を議論し、ブレークアウトセッションで共有するという方法を取ったりもしました。

PRePモデルのワークショップを体験していかがでしたか?

野中さん:一般的に業務プロセスを描く時は、多大な時間を要します。成果が出るまで遠回りするんですよね。いろいろな議論が出てきて、横道に逸れたり情報過多になったりして、それを圧縮してスッキリした業務プロセスに修正していかなければいけないので、非常に時間がかかってしまいます。今回の合宿でも、そこを危惧していました。 しかし、PRePモデルによるワークショップでは、半日程度と極めて短い時間の中で目的の成果が出て「効率が良い」と感じました。寄り道せずにストレートに進んで短時間で成果が出せたという印象です。

佐藤さん:正直、この短期間の合宿でどこまで議論を深められるか心配していましたが、全体像から具体的な詳細内容に落とし込めて、生産性の高い方法だなと感じました。また、図法として理解するのも難しくないため、参加者が記法で悩まずに、すぐに中身の議論ができたと思っています。

Howの議論を切り離せ、「システム設計」と相性が良い手法

PRePモデルについての評価を教えてください

野中さん:WhatとHowの論点を切り離せる道具としては、すごくいいですね。今回の活動のような「まずWhat(ゴールイメージ)を先に決める」ために議論をする場合は、How(手段)の議論は不要です。本来はそこを明確に分けたいのに、フローチャートを書き始めると、Whatの議論が深まらないままHowの議論になってしまいがちです。そこでいつも苦労するのですが、今回はそういったことがなかった。PRePモデルは、ビジネスのゴールを定義するために有効なアプローチであると感じました。

佐藤さん:ビジネスアナリストが行う要件定義に有効だと思います。ビジネスアナリストが実施する要件定義では、当たり前ですが、業務フロー、概念レベルでのデータモデル、機能や処理の記述リストを作らないといけません。この3点セットがないと、システムの規模感が分からないわけです。その中の、業務フローやビジネスの全体像を描いていくのに、PRePモデルは良いやり方であると思います。 要件定義には、スタンダードな手法が確立していないこともあって、データやプロセス中心にまとめたがる人が非常に多いです。私は「システム設計は基本アウトプットから考えろ」と新人時代から教わってきたので、成果物を考えることは当たり前だと思っているのですが、そう思っていない人が世の中にいっぱいいるみたいですよね。その点、PRePモデルは成果物のみを記載するので、システム設計と相性が良く無駄な回り道をしないで済むところが、この手法のメリットだと思っています。

次世代スマート工場のゴールイメージをPRePモデルで明らかにしていく

今後のスマート工場研究会での活動予定は?

野中さん:大きく2つ、やるべきことがあります。一つは、今回の合宿で作ったPRePモデルは、中央管制システムの骨組みのところなので、ブラッシュアップして完成させたいと考えています。もう一つは、研究会名にも含まれる『次世代』の要素を織り込んでいくことです。単なる見える化ではなく、「自律的に工場の意思決定をできるようにする、もしくは工場のオペレーションリーダーの意思決定を支援する」、そういった『次世代』を織り込んだスマート工場のゴールイメージをPRePモデルで明らかにしていきたいと考えています。

佐藤さん:中央管制システムと一口で言っても、各会社の生産方式や生産形態に応じて、いろいろとバリエーションがあると思います。もちろん、各社で利用するための要件定義や実装は各社でやるべきですが、中央管制システムの共通部分や概念は、みんなが使えるように研究会で共有財産にしていきたいです。現段階では概念設計しか行っていないので、各社が要件定義できるレベルにするためには機能の定義などが必要となります。そこを詰めていく際に、引き続きPRePモデルを活用したいと思っています。

次世代のスマート工場を描いて提言していく活動に尽力されている佐藤さんと野中さん。研究会が目指す「中央管制システム」の具体化について、今後もサポートさせていただきたいと思っています。これからもどうぞよろしくお願いいたします。